央视网消息:从这个柱状图上我们可以看到,从2013年到2023年,山东踏踏实实、稳扎稳打,地区生产总值逐年提升。

山东工业基础雄厚,拥有全部41个工业大类,是全省经济的“顶梁柱”。但是,产业结构偏重,全面深化改革的压力也大。如何能够找准切入点和突破口,在重点领域和关键环节改革上提速加力?

这两个车模都来自中国重汽,这辆是我国1960年生产的第一辆重卡汽车,名字就叫“黄河”,当时是全手工打造的。另外一辆是2020年在中国重汽全球领先的自动化新工厂下线的第一辆“新黄河”。近年来,中国重汽开始进行全面深化改革,建立现代企业制度,逐步走出低谷。2023年,再夺中国重卡销量、市场占有率“双第一”。这个转变是怎么实现的?

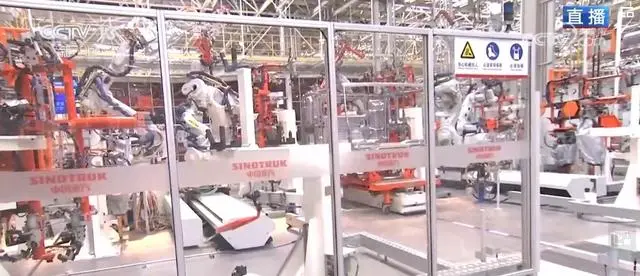

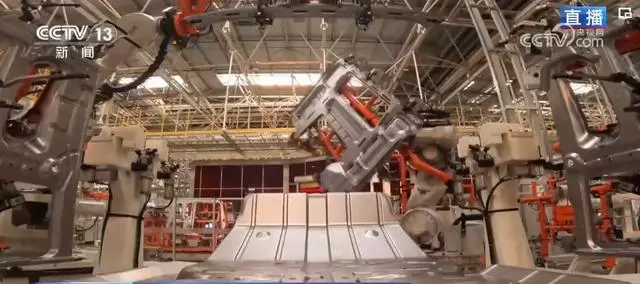

在中国重汽莱芜工厂的焊装车间,现在智能工厂已经用机器人代替了人工。零件进入到焊装车间时还是一块块钢板,出去时就已经跟模型的车头一样。这个过程是如何实现的?通过穿越机的视角来了解。

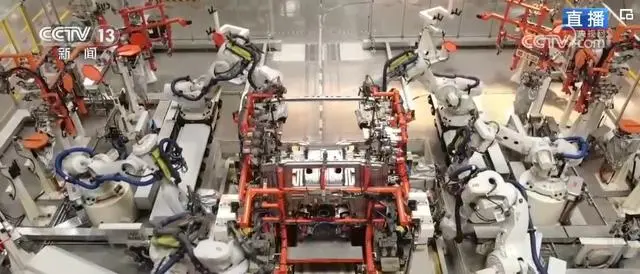

这个智能工厂从2020年破土动工到第一辆重卡下线仅用了280天,它的特点是高端化。这是全球最高水平的重型卡车制造基地之一,也是中国重汽改革重生的一个缩影。生产线上的货是海外订单,为它服务的是110台机器人和109台自动导引运输车,机器人焊接一个焊点需要3至4.5,一个车头共有3000个左右这样的焊点。这个车间一共38道工序,从零件到车头,一共只需要两个半小时左右。

看了那么多工序,其中最核心的是驾驶室拼接工序。6个机器人分工合作,有的搬运零件,有的焊接,不一会儿车头就成型了。目前,这里关键部位拼接精度±1毫米合格率达到100%,可见机器人工作的精密性。

焊装车间的“智慧大脑”连接着焊装车间的中控系统,除了管理着机器人,还负责车间订单分配、质量监测等多种工作。这套系统智能化程度极高,一天可以工作20个小时左右。

高端化、智能化带来的是生产力的解放和发展,这个车间里的两条生产线只需要5个人管理。

中国重汽莱芜新工厂:深改点亮“智造”之光

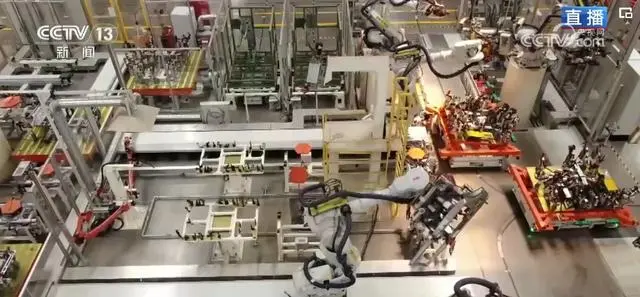

在总装车间,第一感觉就是宽敞、明亮,还有凉快,这个车间主要负责的就是整车的装配工作。驾驶室和底盘都由机器人运输过来,工人们先通过手中的遥控器精准控制落装位置,然后再对连接点进行紧固连接,整个过程行云流水、一气呵成。

在这个车间,要完成的工序有300多道,但是靠着人机默契配合,每道工序都能在5分钟内完成,在这里每隔5分钟就能诞生一辆重型卡车。

从智能化车间到总装车间,工人显然多了起来。在传输带上有许多不同颜色、不同车型的驾驶室在空中运输,说明这里一条生产线上可以同时组装不同车型。这种多品种、小批量的“柔性生产”需要大量的专业技术工人。这个班组平均年龄只有23岁,他们虽然年轻但是技术却很高,近三分之一的成员是高级技工。

中国重汽能一步步走到今天,在短短5年间重新成为行业领头羊,得益于2018年的深化改革。他们以问题为导向破解难题,“心无旁骛攻主业”,先后砍掉了房地产、物业等98家非主营业务,完成资产变现近109亿元。

重汽还加大了研发投入,5年来共投入150亿元,是前15年的总和。除此之外,还建立了“干部能上能下、员工能进能出、收入能高能低”的“三能”机制,大大激发了员工活力。

近年来,中国重汽也在海外市场全面发力。2024年前5个月,中国重汽的重卡出口已经突破了6万辆,不断刷新着我国单月重卡行业出口纪录。

来源:央视网